汽车白车身地板设计要点有哪些?

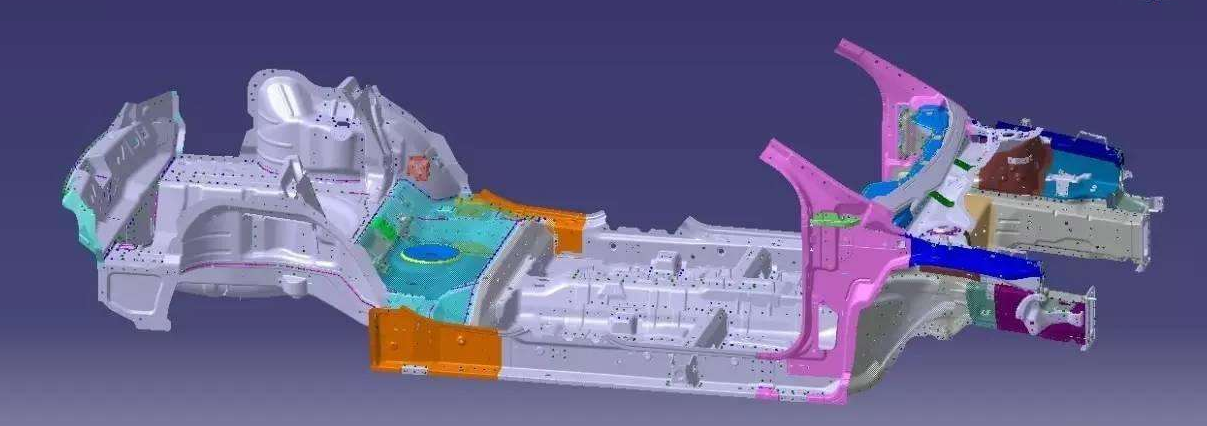

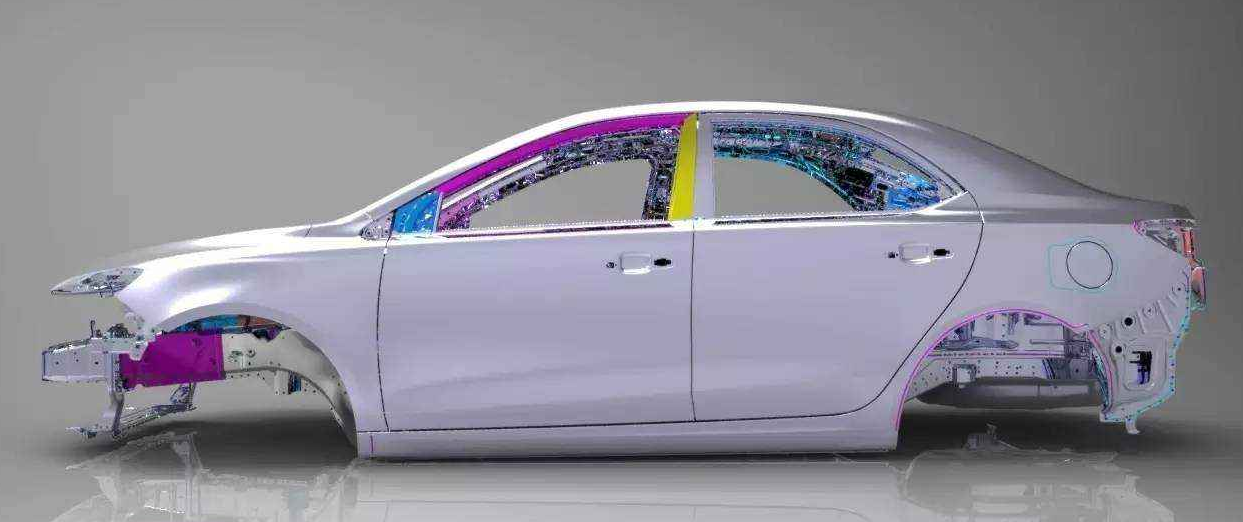

白车身是汽车设计中兼顾整体与细节布局的重要一环,一款车型设计的好不好,往往从白车身设计就能看出许多端倪来,在白车身的设计中,地板设计占据尤为重要的地位,地板是整个驾驶室的基础,它支撑着驾驶室本身及驾驶员、乘员的重量,同时还承受汽车运动中产生的载荷、振动、冲击和扭矩。因此,在汽车车身地板设计时,首先应注意以下要求:

1、刚度要大

汽车地板总成是其它总成的安装基础,座椅、操纵机构也要固定其上,它们的准确位置要靠地板来保证,因此要求地板的刚度要足够大。若地板产生变形,则各总成将失去正确的工作位置,势必影响驾驶员的操作,甚至无法工作。

2、强度要好

汽车地板总成在驾驶室中受力最大,受力情况也最为复杂。它不仅要承受本身各总成的重量,驾驶员与乘员的重量,还要承受汽车运动中由底盘传来的各种力、力矩。它的工作条件最苛刻、破坏最严重。在报废的驾驶室中,多数是由于地板破坏所致。因此,要求它有足够的强度和疲劳寿命。

3、要有良好的舒适性和方便性

驾驶内要宽敞,地板部分要平整,便于驾驶员在室内操作自如。

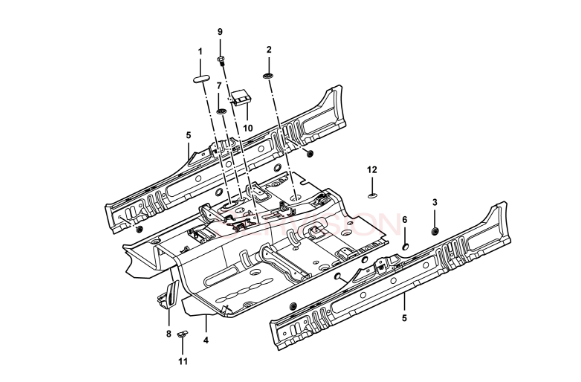

其次,汽车车身地板设计还设计到总成布局,设计步骤也不能出差错。汽车地板总成的设计首先要确定地板的结构形式及最低尺寸线;其次是根据受力分析及结构形式,确定汽车地板的结构;然后进行具体结构设计,定出各处结构尺寸及相互关系,绘出各断面的结构及尺寸图;最后进行零件数模设计及二维图。

轻卡汽车车身发展到今天,各种结构形式的车身已很多,就地板零部件设计而言,根据底盘总布置设计要求,分析同类型车身结构特点,选择参考样车,扬长避短,以参考样车为基础设计零部件数模,能事半功倍。符合现代产品开发要尽量缩短开发过程的发展趋势。

第三,地板的结构形式设计要点

1、汽车地板的结构形式

在轻卡中,车身为平头车,发动机在驾驶室后部,位于座位的下部。所以驾驶室前部地板平整,只凸起一个不高的通风道,室内设三个座位中间座位在发动机上方,与副驾驶座形成联体座椅。

为了解决发动机例检、维修和保养,在中间座位下开孔,再用发动机罩盖上。在驾驶室结构形式确定之后,可根据散热器、通风道、发动机外形尺寸及其布置位置,除留出隔音、隔热层需要的间隙之外,再留出20~30mm的间隙,以防止由于发动机工作时的扭振,以及汽车在不平路面上行驶时,地板与各总成产生干涉。从而定出发动机罩的最低尺寸线。

2、考虑乘坐舒适性

为使驾驶员在驾驶室内活动方便,地板前部要平整,凸包应尽量小。驾驶室内进行充分的人机工程设计。

第四、汽车地板的结构设计受力分析与加工

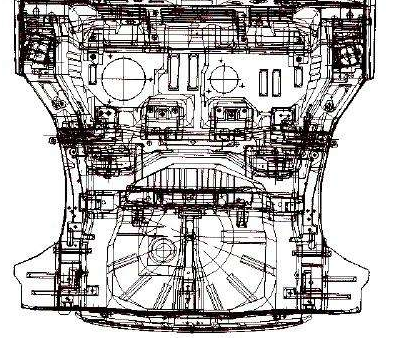

1、地板的受力分析及地板梁的构成

汽车地板的结构是根据地板的受力情况,并考虑工艺性来决定的。驾驶室地板的受力情况相当复杂,其中有静载荷、动载荷和扭矩,根据各受力分析以及车架的结构和其它各总成的形状及位置,会同整车设计者共同商定悬置点的位置。悬置点处的悬置支架要有足够的刚度和强度。悬置支架刚性地固定在地板上,地板本身是薄钣金件,它的刚度与悬置支架的刚度相差悬殊,使用中势必引起连接处的应力集中。因此,要设计出刚度较大的梁联结地板与悬置支架,该梁与地板连接处的刚度要逐渐变化,起过渡作用,防止因应力集中而引起地板变形及撕裂。

在驾驶室地板设计中进行受力分析是十分重要的,车辆在行驶过程中受到的水平动载荷和垂直动载荷都直接或间接由地板承担,地板的刚性不足及应力集中引起地板构件疲劳破坏是驾驶室常见的失效形式。

受集中载荷的局部要加强刚度,在可翻转驾驶室中,翻转力作用点的局部必须加强刚度,采用面积较大、厚度2~3mm的加强板连接地板与纵梁,通过加强板把力分散、均匀地传给地板,这样,就不会因应力集中而引起变形及撕裂。车架传来的扭矩,由整个驾驶室来承担。

在前后悬置点之间要有贯通的纵梁连接,用以承受垂直载荷及其引起的动载荷,左右悬置支架之间要有梁与之连接。前门柱要承受车门的重力、前围、仪表板等的部分重力及其引起的动载荷。因此,前门柱与悬置点和纵梁之间的连接刚度必须加强,即在门框前立柱的下端与纵梁、悬置点之间要用横梁连接。梁的断面可以是开口的,也可以是闭口的,闭口断面的刚性比开口断面强得多。因此,在可能的情况下,尽量采用闭口断面梁。一般多采用U型断面,再与地板焊成闭口断面组成梁。其高度为宽度的1~1.5倍。

2、地板结构的设计

①、板料的冲压

在设计中要考虑到工艺性,如板料的冲压、焊接,还要满足刚性、减振、隔音、隔热、密封、防锈、涂漆等诸多方面的要求。

板件的拉延深度,对于大量生产的汽车车身覆盖件,一般都尺寸较大,采用二次或多次拉延是不合适的。因此,一般要注意拉延深度不能太大。但也不能太小,因为对车身刚性来说,拉延深度越大,刚性越好。

尽量使制件各方面的拉延深度基本一致,可使板料在拉延过程中各处都有大致相同的变形量。另外,在分块时,必须考虑拉延方向,不能有凸模大不到的死角。

避免制件分块线在圆弧上。若在圆弧上分块,势必要在圆弧上焊接,难以保证焊后的工作表面圆滑及焊接强度。在圆弧上分块,也使冲压的模具制造困难。零件设计要左右对称,这样可以成双拉延,使之达到板料变形均匀。尽量不用或少用反拉延。

②、焊接

在各种组装工艺中,以焊接方式最适合车身的组装工艺。焊接工艺中又以点焊最适合驾驶室的装配。其它的焊接方式,如电弧焊、二氧化碳气体保护焊、气焊等,只能作为辅助焊接方式,用以局部加强及补焊。

点焊有许多优点。生产效率高,焊接质量好;在焊接过程中,可以实现机械化,自动化;劳动条件好,不产生有害气体和强光。因此,在设计中,应优先考虑使用点焊,零件的结构也要按适合点焊工艺来设计。

焊点直径及翻边尺寸。

焊点直径可由下式计算:

Φ=2b+3

式中 Φ——焊点直径,mm

b——被焊件中一件的料厚,在不同厚的两板焊接时,b取其中较薄者,mm

薄板零件焊接时,一般焊点直径为6mm。

为了保证焊点的质量,从焊点中心到板边的最小距离应符合下表的规定。

被焊件中的一件料厚

1 2 3 4 6

焊点中心到板边的最小距离

8 10 14 20 25

薄板零件焊接时,翻边尺寸以12~15mm为宜。

焊点布置。焊点不是越密焊接强度越高。因为点距越小,焊接时的分流越大,焊点的焊接强度反而下降。合理的点数如下表。

被焊件中一件的料厚

1 2 3 4 6

焊接二层板的最小点距

15 25 30 40 60

薄板零件焊接时,焊点点距常设为40~60mm。在应用多点焊机焊接时,点距不能小于50mm。

③、定位

在板料冲压及以后的焊接过程中,都要考虑定位问题。其方法是利用孔、凸包、切口或压印等定位。

在采用孔定位时,一般两孔即可,孔径是板料厚度的5~10倍。孔位应选择在拉延时不产生金属流动的平面上,两孔所在平面的方向应相同。为保证零件本身的尺寸精度及焊接精度,对定位孔的精度应提出要求。如位置度,孔径公差等。

在大工件上焊接一些小零件时,往往采用在大工件上冲出凸包的形式定位。

在焊接两个较大的板件时,往往采用切口定位法。即在两件的重叠部分切出同样的切口,焊接时利用切口对准来定位。当要求两个零件焊接后在同一平面时,应采用压印定位法,压印深度与另一零件板料厚度相同。

④、刚度

在车身结构中,刚度亦很重要。若刚度不足,在使用过程中,可能出现振动,严重时会丧失稳定。因此,从设计上就要考虑到制件的刚度,要求零件有一定的拉延深度,防止出现大平面,要充分利用板料拉延后的冷作硬化及加强筋来加强刚度。为了加强地板的刚度,在整个地板上遍布梯形断面的加强筋,筋的高度在8~10mm范围内,它同时也起到防止振动与噪声的作用。

在冲压件上设计加强筋时,应注意以下各点:

a、 在零件的弯曲处,筋应垂直于零件的弯曲线。

b、 筋应沿着支撑的最短距离布置。

c、 交叉筋要用圆弧过渡,圆弧半径应大于筋宽的两倍。

d、 筋的转弯处要保持其断面不变。

⑤防锈

在设计时,地板上不要有能积水的地方,如加强筋应向上凸起,地板不能有凹坑及不易清除的死角,在低的地方开排水孔,蓄电池应有防止酸液溢出的措施等。地板下面的结构,如梁及各处的翻边都不要有能积水和泥沙的地方,梁的端口要封死,并在最低处开设排水孔等。

⑥防振、隔音、隔热及密封

为了防止共振,从结构上要保证没有未经拉制的大平板面出现,同时还要充分利用加强筋和板料本身的冷作硬化来增加板制件的刚度,使它的自振频率高于、且远离汽车行驶中产生振动的频率。也可以采用加敷沥清、橡胶阻尼材料制的防振垫或涂防振胶等办法

第五、零部件数模设计

在地板梁及地板结构等确定下来以后,就可着手进行具体结构的详细设计,定出各处的结构尺寸,相邻件之间的相互关系及各处的接头对缝等工作。参照同类车型结构进行三维数模设计。