汽车车身结构CAE分析的难点有哪些?

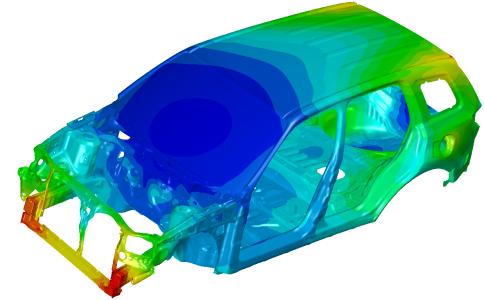

在汽车CAE分析的项目中,车身结构CAE分析是难点众多的一项,让很多CAE初级工程师无法把握,作为专业的汽车设计公司,华锐欣程今天就来为大家分享一下关于汽车车身结构CAE分析的讯息,让我们来看一看汽车车身结构CAE分析的难点都在哪里。

汽车车身结构CAE分析的难点主要体现在以下三个方面:

首先,车身结构的组成形式非常复杂,这给汽车CAE分析,特别是结构建模带来了很大困难。模型太简单不能真实反映结构的实际特性,影响分析精度和结果的可信度。模型太复杂虽然可以在一定程度上提高精度,但增加计算周期,又不便进行结构优化。

其次,使用条件复杂,给计算工况和有效计算载荷的确定带来困难,计算工况过于苛刻,虽然可以提高可靠性,但可能导致结构过重,增加制造和使用的成本。否则又可能无法满足某些用途的需要。

再次,制造工艺对车身结构的性能有着一定的影响,分别如下:

(1)冲压工艺对车身结构性能的影响:

现代汽车车身零部件大都采用冷冲压成形的制造工艺,这种工艺的优点很多,大家在以前的课程中都学过。但从结构分析的角度看,采用冲压成形工艺加工的车身零部件,各部分厚度有很大变化:

变化规律与模面形状和成形工艺条件有关。有时局部减薄非常严重,而且这种变化的规律设计者无法预测也无法控制。这对结构的强度、刚度及动力学特性都有一定影响。

比如屈服点提高:

板料拉延成形的同时会发生强化,强化后的材料其屈服应力会相应提高,在静力学分析时会影响材料的许用应力;在发生碰撞时会影响构件的失稳行为,因此必须加以考虑否则将给分析结果带来较大误差。此外,材料的拉伸还会影响到构件的抗疲劳特性。

比如材料残余应力:

冲压板材不是理想塑性材料、大都是弹塑性材料,因而脱模后,由于弹性变形的释放,冲压件内部必然存在残余应力,残余应力的大小与该点的应力状态及变形过程(历史)有关。残余应力的存在会改变该点的应力循环特征,也会影响材料的疲劳寿命(耐久性)。

(2)焊装工艺对车身结构性能的影响:车身零部件大都采用点焊方式焊装在一起,由于焊点的不连续性及焊口(缝)处两个零件存在搭接,给结构分析带来极大困难。

(3)涂装工艺对车身结构性能的影响:涂装工艺中底漆和面漆都需要高温固化温度通常在150ΟC-200ΟC之间,虽然没有达到材料的再结晶温度,但也会发生局部再结晶,这对材料的性能会有一定程度的影响。此外,涂漆后的速冷过程也会直接影响到材料的机械性能。

最后,其他难点,包括风窗玻璃粘接、橡胶密封圈的挤压力、人体与坐椅的接触力、路面载荷的采集与等效及道路模型的确定等等。

所以,要获得精确可靠的汽车车身结构CAE分析结果,上述这些难点就必须都要考虑到。