汽车灯具设计中如果采用双色模设计的话需要注意什么?

汽车设计在做灯具设计时,采用双色模设计是比较流行的方法之一,今天华锐欣程要给大家分享的是双色模设计时需要注意的一些细节性的问题,对于相关的工程师来说,不管是设计工作还是培训学习,都能有一定的帮助与借鉴意义。

1、焊接筋上扁顶杆需要排密一些,最好是每隔50MM一根,另外因为模温要求达到90度,扁顶杆易拉毛,因此扁顶杆需要采取镀钛处理。

2、焊接筋的深度较深,有时会出现夹气和打光不良的现象,做成镶件,采用埋入式结构,这样不但有利于排气而且有利于扁顶杆孔的加工,更重要的是有利于孔口飞边的焊接修整。

3、灯具双色模具都采用动模旋转,台湾的注射机转盘精度不是太高。动模在开模时会带着产品下落,产品易给定模拉脱。因此模具的精定位很重要,设计时需采用大面积的精定位(精定位面积小了易拉毛)。

4、灯具一般都采用PMMA和PC材料,由于这些材料的的流动性都比较差,如果我们设计时采用侧浇口时需将侧浇口设计大一些深一些。否则难打足且浇口处缺陷较多,例如流痕,缩印.

5、上板需知:

A.注塑机两头中心距尺寸及定位圈尺寸。定位圈高出上板15MM,口部5MM处必须要有单边15度导向倒角,定位圈尺寸比名义尺寸小0.1-0.2MM.

B.上板压模螺丝及中心距尺寸

C.定位圈要在旋转中心轴线上,半副凹模组装后校直基准平面后,依据凹模固定板中心销孔,在31号五轴数控铣加工上板定位圈.

6、凸凹模固定板,设计时应做到:

A.模板中心需有中心销孔。

B.模板导柱孔需要与中心销对称,因为模板需旋转。

7、底板需知:

A.注塑机底板上有三个定位圈,确认注塑机上尺寸,中心定

位圈高出底板勿超过10MM,因为中心有时有水管易干涉。两侧定位圈高出底板15MM,口部5MM处必须要有单边15度导向倒角,定位圈尺寸比名义尺寸小0.1-0.2MM.

B.底板压模螺丝规格及中心距规格。

C.底板需确认顶出孔规格及尺寸。

D.定位圈要在旋转中心轴线上,半副凸模组装后校直基准平面后,依据凸模固定板中心销孔,在31号五轴数控铣加工底板定位圈。

注:5、6、7点特别重要,否则无法正常试模.一定要确认好,否则试模时调试模具很麻烦 (双色机建议开两副模具,刚开始试模时将不受特殊限制)。

8、顶出距离尽可能缩小,只要确保顶出产品即可,这样扁顶杆有效长度可以减短,就增加了扁顶杆的强度,不至于发生扁顶杆扁曲或断裂。

9、白片成型:

A.白片型腔比理论尺寸加深0.1MM,这样有利于二次注塑白片无需打得很饱,既有利于保护薄壁凹模强度不至于凹模产生开裂可能,而且产品在最终成型时白片有了预压量,白片不易在注塑过程中移动而被冲裂。

B.白片型腔侧面斜度尽可能做单边10度,避免产品留凹模,但同时需要顾及加强分型面薄壁强度。

C.白片外围面比凸模面让开0.5MM,以加强薄壁分型面强度。此时干万要认真检查反光电铸件位置,高度勿与其干涉,因为电铸件高出凸模表面,极易被忽视,否则后果很严重.一般电铸件价格8-10万.

D.白片面与凸模面对插面放0.1M, M间隙,不易过大,图形上做好。否则薄壁受压力注射而使其断裂.太小模具热涨后白片外侧分型面易擦毛红片成型面而增加产品包紧力,造成产品开裂

E.白片侧面与外围让档面角落处不能清角,尽可能增加R角10.5,以提高薄壁强度。

10、凸模部分:

A.所有筋口部不能清角R<0.3MM,(产品壁厚一般为2.5MM,同时考虑缩印)否则易产生应力而在顶出时产品开裂.如果在产品允许情况下与客户沟通确认,白片处筋可以比红片处低0.5至1MM ,以增加产品在凸模侧包紧力,不至于产品留凹模。

B.当白片处没有扁顶杆时凸模需放1度的斜度,依据试模情况逐渐增加拔模.有扁顶杆时不放斜度,但不般情况下客户在此处不允许有顶杆,否则会影响产品外观。

C.在客户允许情况下,增设扁顶杆,利于顶出及排气,白片凸模改成镶件,采用埋入式结构。

D.周边融接筋尽可能加大拔模,单边大于或等于3度 (但是筋大头不允许超过1.80MM否则将引起缩印)。

E.扁顶杆尺寸尽可能做1.2MM (不得小于1.0MM),凸模上配合段长度一般20MM,以增加扁顶杆强度,不易弯曲或断裂.

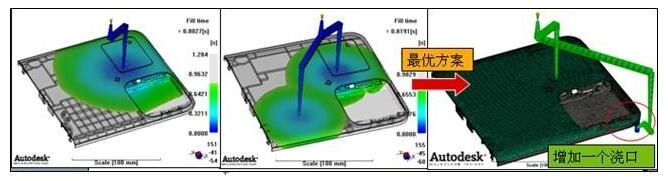

F.红白产品,浇口位置必须要做流动分析,确认融接线及气痕位置,再与客户沟通并且确认扁顶杆及排气镶件位置。

G.凹模侧分型面必须要密布排气槽`,因为凹模分型面原则上不能动,一腔配两个凸模)。

11、冷却:

A.凹模4进4出,分开冷却单个型腔.耐高温O型圈.浇口尽可能单独有冷却水路,增设水路.

B.凸模4进4出, 分开冷却单个凸模.耐高温 O型圈

C.凹模侧进出水朝向地侧水管孔不能为沉孔,用油管接头,所有水管连接孔,孔径尽可能大一般为15mm,水管离开型面2倍孔径,以免存在开裂可能.冷却水必须模内连接,以防漏水烫伤可能。

D.气阀控制口内O型圈必须用耐高温O型圈,连接管用高温油管连出,否则易烫坏气阀控制器.气阀控制器需要增设保护装置在允许情况下放大模板(尽可能放大操作者对侧、不允许放上方,操作不方便,同时外接气源进入气阀控制器必须要增设滤清器,否则将堵塞气阀控制器气路及阀芯)

12、导套必须增设,导套盖板(因为上下模在注塑机上有不同心现象,易把导套拉出固定板)

13、凸模侧进出水,靠近操作者侧进出朝向地侧,非操作者侧朝天,因为水温较高以防烫伤,水管不能做沉孔,用油管接头,所有水管连接头孔,孔径尽可能大一般为15mm,水管离开型面2倍孔径,以免存在开裂可能,冷却水必须模内连接,以防漏水烫伤可能。

14、凸模因都为淬火件,所以在分型面不能有清角存在易裂,产品清角用小R连接,此点请设计一定要考虑。

15、凸凹模侧面所有耐磨板及精定位必须采用埋入式,干万不能平贴,(因模具温度高,易涨紧螺丝易断)。

16、上下底板依据情况增设隔热板。(因为模温较高,不过少数双色注塑机前后墙板上附带有隔热板)

17、型腔型芯正面尽量避开增设水管闷头,(以防漏水,腐蚀型腔、型芯)。

18、所有白片红片针阀式浇口,出口一般都2MM,否则将影响产品处观,仔细检查热流道公司最终确认版本,若超差一定要与客户沟通,否则将引起凹模报废。