汽车车身结构正面抗撞性能设计过程

对于多数的汽车消费者来说,安全性是第一要素。而汽车安全性在设计过程中一般划分为主动安全性与被动安全性,最主要的部位则是汽车车身设计板块。对于车身结构而言,其被动安全性研究主要包括车体抗撞性、行人保护及车室内部保护等内容。其中,车体抗撞性研究包括车身结构特性、车身材料、能量管理、波形控制等。那么在设计过程中,具体要如何去做呢?

首先,正面碰撞事故模式归类:

通过实际事故调查分析,正面碰撞模式可以从碰撞接触形式、碰撞速度两方面进行划分,碰撞接触形式分为正面壁障、左倾斜左偏置、右倾斜右偏置、左倾斜右偏置、右倾斜左偏置等共计23种;碰撞速度主要分成10m/h、15m/h、22m/h、25m/h、30m/h、35m/h、40m/h七种等级。目 前主机厂所能实现的碰撞形式只占实际事故的2%。

正面碰撞中的几个典型物理量,如能量、位移、速度、加速度等与时间的关系,以及它们之间的相互关系,构成了正面碰撞的各种动力学模式。为了分析需要,还需加入能量密度、能量当量速度、刚度、强度等概念。在概念设计及工程定义阶段,利用这些物理量寻找等量碰撞条件(不同碰撞速度与模式下具有相同的碰撞强度)建立伤害指标与碰撞强度的对应关系,实现车身结构设计参数的性能控制。

其次,正面抗碰性能定义

通过全面、完整地对标分析,对所有车型从车辆基本参数、性能参数和乘员保护参数进行比较,确定目标车型的正面抗撞性能等级和车体抗撞性参数。主要包括以下主要参数:车辆总长、总宽、整备质量、发动机尺寸、发动机前后端尺寸、加速度波形质心、最大动态变形对应的时刻、最大动态变形和车辆前端刚度等。

在概念设计阶段利用多刚体系统动力学方法,实现概念阶段预期波形的再现。在多刚体碰撞模型中提取碰撞结构的相关参数,实现概念设计阶段车辆车体碰撞加速度、车辆结构尺寸的控制。

第三,正面碰撞性能工程设计及仿真分析

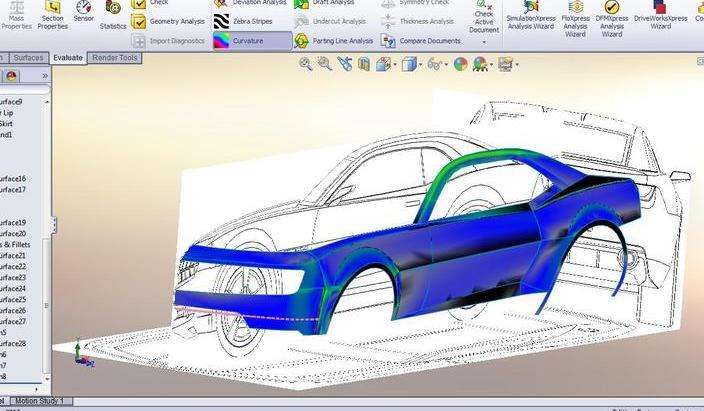

实现车身及相关部件的设计,并通过CAE仿真分析对工程设计的合理性与有效性进行验证。根据不同碰撞法规和实际事故归类模式,进行不同工况下的设计和分析,实现保险杠骨架、碰撞缓冲器、前纵梁和车身地板的逐步逐级设计。在结构设计中,不仅要充分考虑车辆结构对碰撞载荷分布的影响,同时也要考虑在载荷 路径上各种级别钢板材料的分布,(见图3)。在设计与分析过程中,充分考虑材料在高速冲击下应变率的影响、拉延对材料的影响、多参数优化、稳健性分析和灵敏度分析。对不同的碰撞模式采用不同的车身结构特性限值进行评价,评定车身结构性能等级。

碰撞暴露出车辆结构设计和仿真分析中遗漏的问题时,需对车辆结构进行设计更改。在设计改进过程中,必须将结构设计及性能分析结合在一起,仅采取单方面的措施不能从本质上实现产品性能的最优化。

通过CAE仿真分析,汽车设计工程师可以对车身结构设计的合理性与有效性进行验证,提高车辆的被动安全性能。